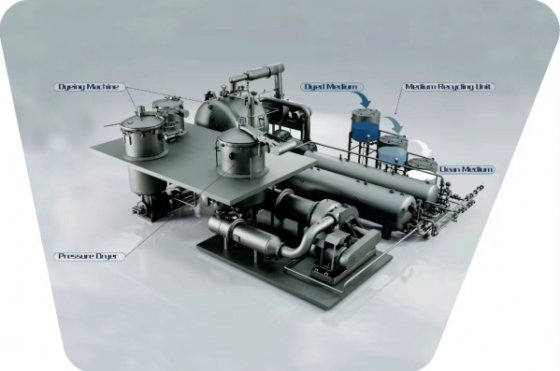

新 无水/非水介质染色机CCXLB 在 广州市, 广东省, 中国

新

Doubleclick to zoom in

请联系卖家咨询

更多照片和设备细节。

规格参数

描述

1、环保型产业:无需使用其它化学助剂、零用水、零污水排放。

2、循环染色:全流程使用无水介质循环染色,介质重复利用达到99.8%。

3、范围广:适用各类化纤类分散染料染色的筒子纱线、散毛、经轴拉链等品种。

机械特点

1 环保型产业:无需使用其它化学助剂、零用水、零污水排放。

2 循环染色:全流程使用无水介质循环染色,介质重复利用达到99.8%。

3 范围广:适用各类化纤类分散染料染色的筒子纱线、散毛、经轴拉链等品种。

涤纶低压无水染色技术

1 传统涤纶染色方法及存在问题

传统涤纶染色采用分散染料在水浴中完成,该染色方法存在诸多不合理性。由于分散染料在水中的溶解度极低,需要用大量的分散剂以确保染料在水中稳定分散而获得均匀的染色效果。此外,涤纶染色前需经过表面活性剂前处理,染色后漂洗阶段还需要用到大量的水以及碱剂、还原剂和表面活性剂。由于这些助剂最终都残留在染色污水中,使得污水处理难度大、成本高,严重影响了纺织印染产业的可持续发展。

2 超临界二氧化碳超高压染色

多年来,全球纺织领域在涤纶的清洁染色技术方面进行了大量的研究,超临界二氧化碳流体无水染色是一个典型的代表。由于超临界二氧化碳染色必须使用超高压装置(200-300大气压),因此,此技术具有设备造价昂贵,投资大,染色操作困难,运行成本高,生产安全性低等缺陷,在可预见的将来,其难以成为一种普适性的主流染色方法。

3 低压无水染色技术

针对上述问题,经过长期的探索,原创出一项具有普适性的新型涤纶低压无水染色技术。该技术在低压条件下染色,采用介质循环的方式,并利用其优良的导热和传质功能,促进纤维膨化和染料均匀上染,无需染后还原清洗。染后通过压力烘干机烘干,借助专用回收系统,介质回收率高达 99%,回收后的介质即可重新用于染色,成功实现染色全过程无水,达到污水零排放的目标,使得整个染色过程不再受污水指标的制约。

涤纶筒纱无水染色与传统水染生产成本对比

对比因素水染无水染色水染(浅色)水染(深色)无水染色(浅色)无水染色(深色)吨耗吨成本吨耗吨成本吨耗吨成本吨耗吨成本水/t202503037500蒸汽/t2.58753.512251.96652.